工場のカビ対策で製品不良・品質クレームを防ぐ!食品工場・製造業・精密機器工場が今すぐ見直すべき真菌検査と原因追究の重要性

2026/01/18

工場のカビ対策で製品不良・品質クレームを防ぐ!食品工場・製造業・精密機器工場が今すぐ見直すべき真菌検査と原因追究の重要性

見えないカビが工場の信頼を壊す前に|監査・品質管理・再発防止のためのカビリスク対策完全ガイド

こんにちは😊

MIST工法®カビバスターズ本部のブログをご覧いただき、ありがとうございます✨

近年、食品工場・製造業・精密機器工場など、あらゆる工場で「原因不明の製品不良」「品質クレームが急に増えた」「監査でカビを指摘された」といったご相談が急増しています。

その裏に潜んでいることが多いのが、**目に見えない真菌(カビ菌)**の存在です😱

「清掃はしているのに…」「見た目はキレイなのに…」

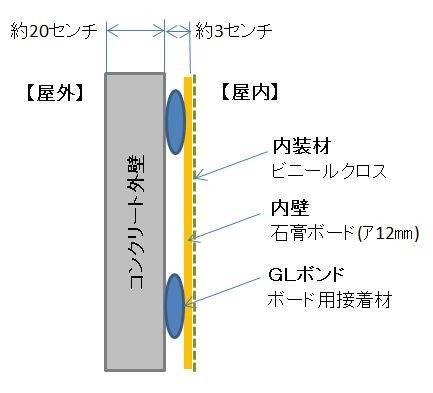

そう感じている工場ほど、実は壁の中・天井裏・空調内部など、普段確認できない場所でカビが繁殖しているケースが少なくありません。現代の高気密な建物では、一度原因を見誤ると再発リスクが非常に高いのが現実です💦

MIST工法®カビバスターズ本部では、日本全国の工場カビトラブルに対応し、

✔ 室内建材の含水率検査

✔ ファイバースコープによる壁内部調査

✔ 風量計を用いた負圧の確認

✔ 一般社団法人微生物対策協会と連携した真菌検査

などを通じて、「なぜカビが発生したのか?」という根本原因の追究を大切にしています。

原因改善を行わないままでは、どれだけ対策しても再発してしまうのがカビ問題の怖いところなのです⚠️

「これってカビが原因かも?」

「監査前に一度しっかり調べておきたい」

そんな時は、手に負えないカビトラブルの相談先として、ぜひMIST工法®カビバスターズ本部にご相談ください😊

カビ問題が少しでも心配な方には、真菌検査の実施を強くおすすめしています✨

目次

なぜ今、工場のカビ対策が重要なのか?製品不良・品質クレーム・監査指摘を防ぐために知っておきたい現実

「見えないカビ」が工場の信用を静かに壊す時代へ|食品工場・製造業・精密機器工場が直面する新たなリスク

「今まで問題なかったから大丈夫」

そう思っていませんか?🤔

しかし近年、工場におけるカビ問題は確実に増えています。特に食品工場・製造業・精密機器工場では、製品不良・品質クレーム・監査指摘の原因として、**目に見えないカビ(真菌)**が関与しているケースが非常に多くなっています😨

現代の工場や建物は、省エネ性能や空調効率を高めるために高気密・高断熱構造が主流です。その一方で、

・湿気がこもりやすい

・結露が発生しやすい

・空気の流れに偏りが出やすい

といった環境が生まれ、カビが発生・拡散しやすい条件がそろってしまっているのです💦

さらに厄介なのが、カビは必ずしも「黒く見える状態」で存在するとは限らないこと。

壁の中、天井裏、設備の裏側、空調内部など、普段目にすることのない場所で繁殖し、空気中にカビ菌(真菌)を放出しているケースも少なくありません。

その結果、

✔ 原因不明の製品不良

✔ 繰り返される品質クレーム

✔ 衛生監査・外部監査での突然の指摘

といったトラブルにつながってしまうのです⚠️

「掃除をしているから問題ない」

「見た目がキレイだから安心」

そう思っていても、見えないカビのリスクは確実に存在します。だからこそ今、工場のカビ対策では表面的な対応ではなく、原因を正しく知ることが強く求められているのです。

カビ対策は、工場の品質・安全・信用を守るための重要な経営判断のひとつ。

「何かおかしいな…」と感じたその時が、見直しのベストタイミングです😊

工場でカビが発生しやすい場所とは?食品工場・製造業・精密機器工場に共通する危険ポイント

「見える場所」より「見えない場所」が危ない|現場で見落とされがちなカビ発生エリア

「カビくらいで、そこまで大きな問題になるの?」

そう感じる方もいらっしゃるかもしれません🤔

しかし実際の現場では、たった一つのカビトラブルが、工場全体の信用を揺るがす事態に発展するケースが少なくありません。

まず大きな影響として挙げられるのが、製品不良です。

空気中に浮遊するカビ菌(真菌)は、

・製品表面への付着

・包装工程への混入

・製造環境全体への拡散

といった形で、知らないうちに製品品質へ影響を与えます😨

特に食品工場では、異物混入や風味劣化、賞味期限トラブルの原因になることもあり、見過ごすことはできません。

次に深刻なのが、品質クレームの発生です。

一度クレームが表に出ると、

✔ 取引先からの信頼低下

✔ 原因調査・報告書作成の負担

✔ 場合によっては回収・廃棄対応

など、現場と管理部門の双方に大きな負担がかかります💦

「原因がはっきりしない」「再発してしまう」という状況は、企業として非常にリスクが高い状態です。

さらに見逃せないのが、監査や立ち入り検査での指摘です。

近年は、衛生管理や製造環境に対するチェックが年々厳しくなっており、

「カビの発生リスクがある環境」

「管理が不十分と判断される状態」

は、重大な指摘事項になる可能性があります⚠️

一度監査で指摘を受けると、

・是正報告の提出

・再検査

・取引条件の見直し

といった対応が必要になり、工場運営に大きな影響を及ぼします。

このように、工場のカビ問題は

✔ 製品

✔ 取引先

✔ ブランド

✔ 社内体制

すべてに影響する経営リスクでもあります。

だからこそ、「目に見えないから後回し」ではなく、早めに向き合うことが何より重要なのです😊

見た目がキレイでも安心できない理由|工場に潜む「目に見えない真菌(カビ菌)」の正体

黒カビがなくても危険?空気中を漂うカビ菌が工場トラブルを引き起こす仕組み

工場のカビ対策で、最も誤解されやすいのが

「見た目がキレイ=カビは存在しない」

という考え方です🤔

実はカビの本体である**真菌(カビ菌)**は、必ずしも黒や緑の斑点として現れるわけではありません。

多くの場合、目に見えないレベルで空気中に浮遊し、知らないうちに工場内を移動・拡散しています😨

この空気中のカビ菌は、

・人の動き

・空調の風

・機械の稼働

によって簡単に舞い上がり、製造ラインや製品の近くまで到達します。

つまり、壁や床にカビが見えなくても、製品不良や品質トラブルの原因になり得る状態がすでに存在している可能性があるのです⚠️

特に食品工場や精密機器工場では、

✔ 空気の清浄度

✔ 製造環境の安定性

✔ 微細な汚染リスク

が厳しく求められます。

そのため、わずかな真菌の増加でも、クレームや監査指摘につながるリスクが高くなります。

また、真菌は

・湿気

・結露

・温度差

といった条件がそろうと、一気に増殖します。

しかも、その多くは壁の中・天井裏・設備内部といった、普段確認できない場所で増えるため、気づいた時にはすでに広がっているケースも少なくありません💦

だからこそ重要なのが、**「見えないものを見える化する」**という考え方です。

真菌検査を行うことで、

・今の工場環境にどれくらいカビ菌が存在しているのか

・リスクが高い状態なのかどうか

を、感覚ではなく数値やデータで把握することができます📊

「問題が起きてから調べる」のではなく、

「問題が起きる前に状態を知る」

これが、現代の工場に求められる新しいカビ対策の考え方なのです😊

なぜ工場のカビは何度も再発するのか?原因究明を怠るカビ対策の落とし穴

「一度キレイにしたのに…」を繰り返さないために必要な考え方

工場のカビ問題で、よく耳にする声があります。

「前に対策したはずなのに、またカビが出てきた…😥」

実はこのようなケースの多くは、カビそのものだけに目を向けてしまっていることが原因です。

カビはあくまで「結果」であり、本当に向き合うべきなのは、なぜその場所にカビが発生したのかという原因なのです。

工場でカビが発生する背景には、

・湿気がたまりやすい構造

・結露が起きやすい温度差

・空気の流れが悪い環境

・見えない場所での水分滞留

といった、複数の要因が重なっています💧

これらを見落としたまま表面的な対応だけを行っても、根本的な改善にはつながりません。

特に現代の工場や建物は、

✔ 高気密

✔ 高断熱

✔ 空調依存

という特徴があり、一度バランスが崩れると、カビが再発しやすい環境になってしまいます⚠️

「昔は問題なかった」という感覚が、今の建物では通用しないことも多いのです。

また、原因が曖昧なまま対策を進めると、

・本当の発生源が残る

・別の場所で再発する

・同じトラブルを繰り返す

といった悪循環に陥ってしまいます💦

これでは、製品不良や品質クレーム、監査指摘のリスクを完全に断ち切ることはできません。

だからこそ重要なのが、

「なぜ、そこに湿気がたまったのか?」

「なぜ、空気が滞留したのか?」

「なぜ、その場所だけ環境が悪化したのか?」

といった視点で、原因を一つひとつ明らかにしていくことです。

カビ対策の成功・失敗を分けるのは、この原因究明への向き合い方と言っても過言ではありません😊

工場のカビ原因はどう調べる?再発を防ぐために欠かせない3つの重要チェック

目に見えない原因を「見える化」する|感覚ではなくデータで判断するカビ対策

工場のカビ対策で最も重要なのは、

**「なぜカビが発生したのかを正確に知ること」**です。

しかし、

「見た目がキレイ」

「ニオイがしない」

という理由だけで判断してしまうと、本当の原因を見落としてしまう可能性があります😨

そこで必要になるのが、専門的な調査による原因の見える化です。

■ 室内建材の含水率検査とは?

まず重要なのが、室内建材の含水率検査です。

壁や天井、床などの建材は、見た目では乾いているように見えても、内部に水分を含んでいることがあります💧

含水率が高い状態は、

✔ カビが繁殖しやすい

✔ 再発リスクが高い

✔ 表面清掃では改善しない

といった特徴があります。

数値として水分量を把握することで、カビの温床になっている場所を特定しやすくなります。

■ ファイバースコープによる壁の中の調査

次に行われるのが、ファイバースコープを使った調査です。

これは、小型カメラを用いて、壁の中・天井裏・普段見えない内部の状態を直接確認する方法です🔍

・結露していないか

・カビが発生していないか

・水が溜まっていないか

といった状況を、実際の映像で確認できるため、

「本当にここが原因なのか?」

を明確にすることができます。

■ 風量計を使った負圧チェックの重要性

意外と見落とされがちなのが、工場内の空気の流れです。

風量計を使って負圧の状態を確認することで、

・空気が一方向に引き込まれていないか

・湿気が特定の場所に集まっていないか

といった問題点が見えてきます🌬️

負圧のバランスが崩れていると、

✔ 湿気がこもる

✔ カビ菌が拡散しやすくなる

✔ 特定エリアだけ環境が悪化する

といった状況が生まれ、カビ再発の原因になります。

このように、

✔ 含水率

✔ 内部の状態

✔ 空気の流れ

を総合的に確認することで、**「なぜこの工場でカビが発生したのか」**という答えに近づくことができます。

原因が分からなければ、どんな対策も一時的なものになってしまいます。

だからこそ、工場のカビ対策では、

調査=スタートライン

という考え方がとても重要なのです😊

工場のカビ対策に真菌検査はなぜ必要?感覚ではなく「数値」で判断する時代へ

見えないカビ菌を見逃さない|監査・品質管理で信頼される工場づくりの第一歩

工場のカビ対策を考えるうえで、近年特に重要視されているのが

**「真菌検査(カビ菌検査)」**です。

「カビが見えないから問題ない」

「今のところクレームは出ていない」

そう感じている工場でも、空気中には目に見えない真菌(カビ菌)が存在している可能性があります😨

そしてこの“見えない状態”こそが、後々の製品不良や品質クレーム、監査指摘につながるリスクなのです。

真菌検査では、

✔ 空気中にどのくらいカビ菌が存在しているのか

✔ 工場環境として問題のないレベルなのか

✔ 注意が必要な状態なのか

を、数値やデータとして客観的に把握することができます📊

これにより、「何となく大丈夫」という曖昧な判断から脱却することができます。

特に、一般社団法人微生物対策協会と連携した真菌検査は、

・信頼性の高い検査方法

・第三者的な視点での評価

・社内外への説明資料として活用できる

といった点で、工場管理者の方々から高い評価を受けています。

監査や取引先への報告の場面でも、数値に基づいた説明ができることは大きな強みになります😊

また、真菌検査は

「すでに問題が起きてから行うもの」

ではありません。

✔ 監査前の事前チェック

✔ 新しい設備導入後の環境確認

✔ 原因不明の製品不良が続いている時

など、トラブルを未然に防ぐ目的でも非常に有効です。

カビ問題は、早期に気づき、早期に対処することで、被害やコストを最小限に抑えることができます。

「今の工場環境は本当に大丈夫だろうか?」

そう感じた時こそ、真菌検査を検討するベストタイミングです✨

カビが心配な方には、まずこの検査をおすすめしています😊

なぜ工場のカビは繰り返すのか?再発してしまう工場に共通する落とし穴

「対策したはず」が危険信号|見直すべき工場環境の考え方

工場のカビ対策についてお話を聞く中で、非常によくあるのが

「一度対策したのに、またカビが出てきた…」

というお悩みです😥

実は、カビ問題が再発してしまう工場には、いくつかの共通点があります。

これらに心当たりがある場合、同じトラブルを繰り返すリスクが高くなってしまいます⚠️

まず一つ目は、原因がはっきりしないまま対策を進めてしまっているケースです。

「とりあえず目に見えるカビを除去した」

「清掃を強化した」

だけでは、本当の発生源が残っている可能性があります。

二つ目は、湿気や結露への対策が不十分なことです。

特に、

・外気との温度差が大きい場所

・配管が集中しているエリア

・空気が滞留しやすい構造

では、知らないうちに湿気がたまり、カビが再び発生しやすい環境になっています💧

三つ目は、換気や空気の流れを軽視してしまうことです。

換気設備があっても、

・空気の流れが偏っている

・負圧バランスが崩れている

といった状態では、湿気やカビ菌が特定の場所に集まりやすくなります🌬️

この問題は、見た目では気づきにくいため、再発の原因になりやすいポイントです。

そして最後に多いのが、

「一度キレイにしたから、もう大丈夫」という思い込みです。

現代の工場は環境の変化が早く、

・設備の増設

・稼働状況の変化

・人の動線の変化

などによって、カビのリスクも常に変化しています。

定期的な見直しを行わなければ、知らないうちに再発条件が整ってしまうのです😨

カビ問題を本当に解決するためには、

✔ 原因を明確にする

✔ 環境全体を見直す

✔ 定期的に状態を確認する

という視点が欠かせません。

「もう繰り返したくない」と思ったその時が、考え方を見直すタイミングです😊

工場のカビ問題は放置すると高くつく?早めの相談がコスト削減につながる理由

「様子見」が最大のリスク|カビトラブルは初動で差がつく

工場のカビ問題について、よく聞く言葉があります。

「今すぐ困っていないから、もう少し様子を見よう…🤔」

しかし実際には、この**“様子見”こそが、後々大きなコストにつながる原因**になることが少なくありません。

カビは時間とともに、静かに・確実に広がっていく性質を持っています😨

初期段階では、

・目に見える異常がない

・ニオイも感じない

・クレームも出ていない

という状態でも、

壁の中や天井裏、空調内部では、すでにカビ菌(真菌)が増殖しているケースがあります。

この段階で気づければ、被害は最小限で済む可能性が高くなります。

ところが、

✔ 製品不良が発生してから

✔ 品質クレームが表に出てから

✔ 監査で指摘されてから

対応を始めると、

・原因調査の長期化

・操業への影響

・社内外への説明対応

など、目に見えないコストが一気に増えてしまいます💦

場合によっては、工場の信頼そのものに影響を与えることもあります。

一方で、

✔ 「少し気になる」

✔ 「念のため確認しておきたい」

✔ 「監査前に状態を把握したい」

といった早い段階での相談は、

・リスクの可視化

・無駄な対応の回避

・的確な判断材料の確保

につながり、結果的にトータルコストの削減になるケースが非常に多いのです✨

カビ対策は、

「問題が起きた時の対処」ではなく、

「問題を起こさないための備え」。

工場の品質・信用・安定稼働を守るためにも、

「まだ大丈夫かな?」と感じたそのタイミングで、一度専門家に相談することが、もっとも賢い選択と言えるでしょう😊

その工場のカビ、本当に自社対応で大丈夫?専門家に相談すべきタイミングとは

「もう限界かも…」と感じたら要注意|工場のカビ問題は一人で抱え込まないで

工場のカビ問題に直面したとき、

「まずは自分たちで何とかしよう」

と考えるのは、決して間違いではありません。

しかし、

・何度対策しても再発する

・原因がはっきりしない

・製品不良や品質クレームが続いている

・監査や取引先から指摘を受けてしまった

このような状況になっている場合、すでに“自社対応の限界”を超えている可能性があります😥

工場のカビ問題は、

✔ 建物構造

✔ 湿気・結露

✔ 空気の流れ

✔ 見えない真菌(カビ菌)

といった複数の要因が絡み合って発生します。

そのため、「経験」や「勘」だけで判断してしまうと、本当の原因にたどり着けないことが多いのです⚠️

特に現代の工場では、原因を見誤ると、

・別の場所で再発する

・対策コストだけが増える

・信頼回復に時間がかかる

といったリスクが高まります。

だからこそ、客観的な調査・検査をもとに判断できる専門家の存在が重要になります。

MIST工法®カビバスターズ本部は、

日本全国の工場カビトラブルに対応し、

「なぜカビが発生したのか?」

「どこにリスクが潜んでいるのか?」

を、調査・データ・検査結果をもとに丁寧に整理することを大切にしています。

また、

✔ 真菌(カビ菌)が心配な方

✔ 監査前に状態を確認しておきたい方

✔ 原因不明のトラブルが続いている工場

には、真菌検査の実施を強くおすすめしています。

見えない不安を「見える形」にすることで、次の一手が明確になります✨

「これ以上、同じ問題を繰り返したくない」

「工場の品質と信用を守りたい」

そう感じた時は、一人で悩まず、ぜひご相談ください😊

手に負えないカビトラブルこそ、MIST工法®カビバスターズ本部がお力になります。

------------------------------------------------------------------------------------------------------------------------

カビ取り・カビ対策専門業者MIST工法カビバスターズ本部

0120-052-127(平日9時から17時)

カビの救急箱

【検査機関】

一般社団法人微生物対策協会

------------------------------------------------------------------------------------------------------------------------